- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

प्लास्टिक संकोचन दर आणि सुधारित पद्धतींवर परिणाम करणारे घटक

2025-06-03

प्लास्टिक संकोचन दरावर परिणाम करणारे घटक

1. मटेरियल प्रभाव:

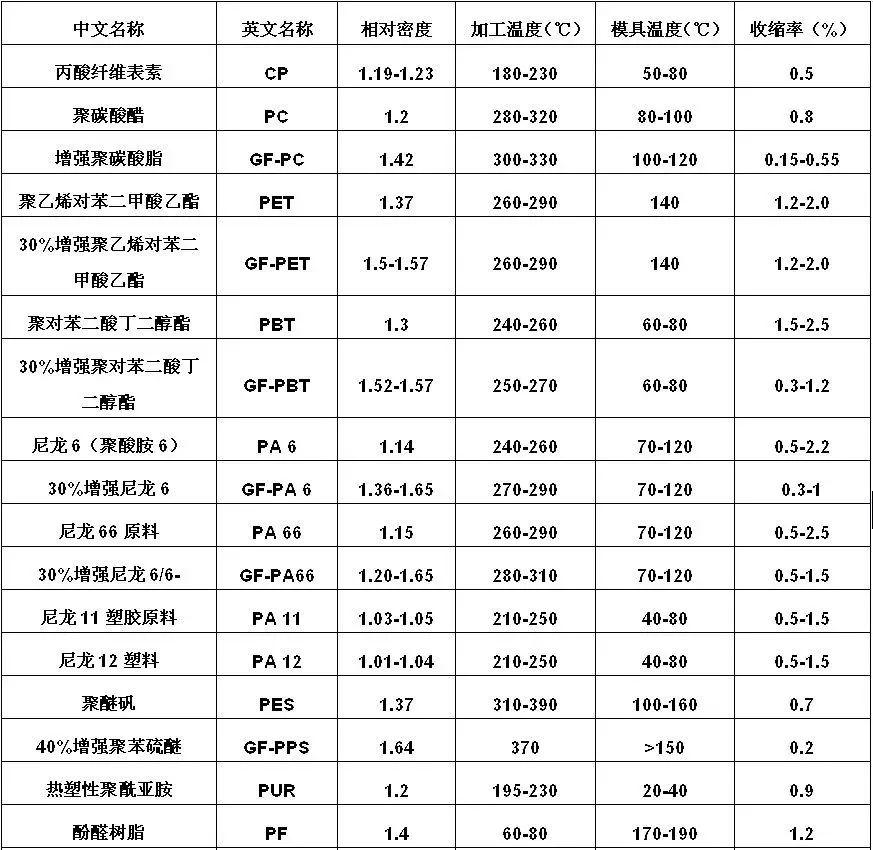

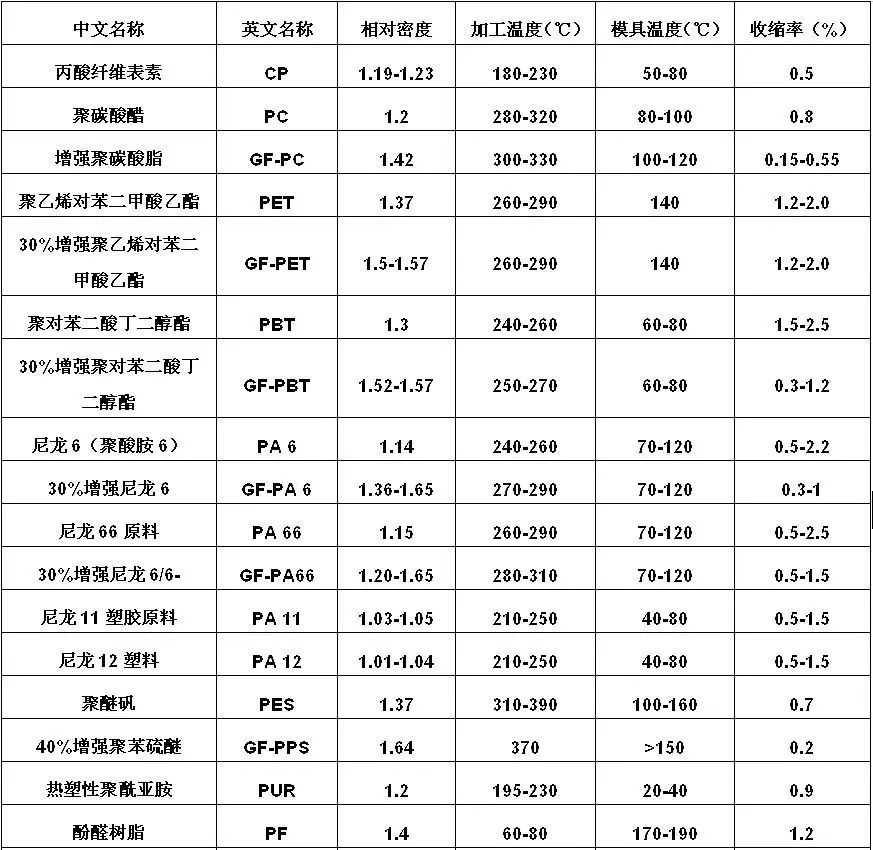

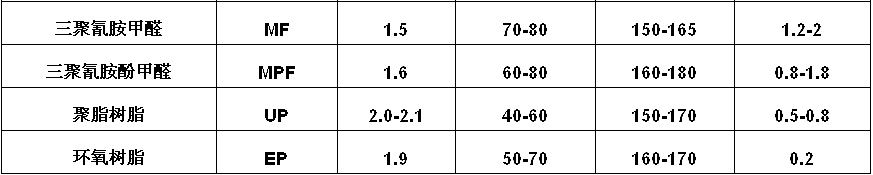

(१) भौतिक प्रकार: वेगवेगळ्या प्लास्टिक प्रकारांमध्ये भिन्न संकोचन दर आहेत (तक्ता 1 पहा).

सारणी १ पासून हे पाहिले जाऊ शकते की थर्माप्लास्टिकमध्ये, 40%ग्लास-फायबर प्रबलित पीपीएसमध्ये सर्वात कमी संकोचन दर (0.2%) असतो, तर थर्मासेटमध्ये, इपॉक्सी राळमध्ये सर्वात कमी संकोचन दर (0.2%) असतो. फ्लोरोप्लास्टिकमध्ये सर्वाधिक संकोचन दर आहे, जो अंदाजे 6%पर्यंत पोहोचतो; त्यानंतर कमी-घनता पॉलिथिलीन (एलडीपीई) जास्तीत जास्त संकोचन दर 5%आहे.

(२) मटेरियल स्फटिकासारखे: समान सामग्रीसाठी, कमी क्रिस्टलिटीचा परिणाम कमी संकोचन दरात होतो. विविध प्रभावित घटकांपैकी, राळ क्रिस्टलिटीच्या डिग्रीचा संकुचनांवर सर्वात महत्त्वपूर्ण परिणाम होतो.

()) भौतिक आण्विक वजन: समान सामग्रीसाठी, उच्च आण्विक वजन कमी संकोचन दरास कारणीभूत ठरते. समान आण्विक वजनासह रेजिन परंतु चांगल्या प्रवाहयोग्यतेमुळे कमी मोल्डिंग संकोचन दिसून येते.

()) सामग्री सुधारणे: बेस राळमध्ये इतर रेजिन, इलास्टोमर्स किंवा फिलर जोडणे त्याचा संकोचन दर वेगवेगळ्या प्रमाणात कमी करते. राळ संकोचन दरातील फरक वितळण्याच्या प्रक्रियेदरम्यान भागांच्या आयामी अचूकतेवर मोठ्या प्रमाणात परिणाम करतात. उच्च-परिशुद्धता प्लास्टिकचे भाग तयार करण्यासाठी, कमी संकोचन दरासह रेजिन वापरणे आवश्यक आहे. उदाहरणार्थ, पीपी राळचे संकोचन दर 1.8%ते 2.5%आहे आणि त्याचे संकोचन कमी होत असलेल्या आण्विक वजनाने वाढते, ज्यामुळे उच्च-परिशुद्धता पीपी भाग तयार करणे कठीण होते.

२. मोल्डिंग प्रक्रियेचा प्रभाव:

(१) सतत मोल्डिंग तापमानासह, वाढत्या इंजेक्शनचा दाब कमी होतो.

(२) वाढती होल्डिंग प्रेशर कमी होते.

()) वितळलेले तापमान वाढविणे थोडासा संकोचन कमी करते.

()) उच्च साचा तापमान संकोचन वाढते.

()) जास्त काळ होल्डिंगची वेळ कमी होते (गेट सॉलिडिफिकेशननंतर संकोचन अप्रभावी आहे).

()) लांब-मोल्ड कूलिंग वेळ संकोचन कमी होते.

()) उच्च इंजेक्शनची गती संकोचन (किरकोळ प्रभाव) किंचित वाढते.

()) मोल्डिंग संकोचन मोठे आहे, नंतरची संकट लहान आहे; पहिल्या दोन दिवसांत संकटानंतरचे महत्त्वपूर्ण आहे आणि सुमारे एका आठवड्यानंतर स्थिर होते.

3. भाग रचना प्रभाव:

(१) जाड-भिंतींच्या भागांमध्ये पातळ-भिंतींच्या भागांपेक्षा जास्त संकोचन असते.

(२) इन्सर्ट्ससह भाग नसलेल्या भागांपेक्षा कमी संकोचन असतात.

()) जटिल आकार असलेल्या भागांमध्ये साध्या-आकाराच्या भागांपेक्षा कमी संकोचन असते.

()) लांबीच्या दिशेने संकोचन जाडीच्या दिशेने संकुचित होण्यापेक्षा कमी आहे.

()) अंतर्गत छिद्र उच्च संकोचन दर्शवितात, तर बाह्य वैशिष्ट्ये कमी संकोचन दर्शवितात.

M. मिल्ड स्ट्रक्चर प्रभाव:

(१) मोठे गेट आकार संकोचन कमी होते.

(२) गेटच्या दिशेने लंबवत संकोचन कमी होते, गेटच्या दिशेने समांतर संकोचन वाढविले जाते.

()) गेटपासून दूर असलेल्या भागात गेट जवळील भागांपेक्षा कमी संकोचन आहे.

()) मूसद्वारे मर्यादित भागातील विभाग कमी संकोचन दर्शवितात, अनियंत्रित विभाग उच्च संकोचन दर्शवितात.

प्लास्टिक संकोचन दर कमी करण्यासाठी सुधारित पद्धती

1. फायबर भरणे:

तंतूंमध्ये विविध अजैविक आणि सेंद्रिय तंतूंचा समावेश आहे. एक उदाहरण म्हणून ग्लास फायबर घेतल्यास, पीपी राळमध्ये 35% ग्लास फायबर जोडल्यास त्याचा संकोचन दर 1.8% (अपूर्ण) वरून 0.5% पर्यंत कमी होऊ शकतो. अलिकडच्या वर्षांत विकसित केलेले लाँग ग्लास फायबर प्रबलित प्लास्टिक संकोचन नियंत्रणामध्ये फायदे देतात, रेखांशाचा आणि ट्रान्सव्हर्स दोन्ही दिशानिर्देशांमध्ये कमी आणि सातत्यपूर्ण संकोचन दर दर्शवितात.

२.नोरॅनिक फिलर फिलिंग:

अजैविक फिलर्समध्ये टॅल्क, कॅल्शियम कार्बोनेट, बेरियम सल्फेट, मीका पावडर, वोलास्टोनाइट आणि मॉन्टमोरिलोनाइट इत्यादींचा समावेश आहे. फिलर प्रकार, आकार, कण आकार आणि पृष्ठभागावरील उपचार पातळी या सर्व राळच्या संकोचन दरामध्ये सुधारणा करण्यात त्याच्या प्रभावीतेवर परिणाम करतात.

. उदाहरणार्थ, फ्लॅकी मॉन्टमोरिलोनाइट आणि मीका संमिश्र संकोचन लक्षणीय प्रमाणात कमी करतात.

(२) फिलर कण आकार: समान फिलरसाठी, लहान कण आकारांचा संकोचन कमी करण्यावर जास्त परिणाम होतो. उदाहरणार्थ, तालक-भरलेल्या पीपीमध्ये (20% तालक + 8% पीओई), तालक कण आकार 1250 जाळीपासून 5000 जाळीपर्यंत वाढत असल्याने, संकोचन दर 1.05% वरून 0.8% पर्यंत कमी होते.

()) फिलर ट्रीटमेंट: फिलरच्या पृष्ठभागावर उपचार त्याच्या संकोचन-कमी परिणाम वाढवते. उदाहरणार्थ, 10% तालकाने भरलेल्या एबीएसने एल्युमिनेट कपलिंग एजंटद्वारे टीएएलसीचा उपचार केला जातो तेव्हा 0.48% वरून 0.42% पर्यंत संकुचित घट दर्शविली जाते.

()) फिलर लोडिंग: समान फिलरसाठी, उच्च लोडिंग परिणामी संकोचन दरामध्ये जास्त घट होते.

3. स्फटिकासारखेपणा वाढवणे:

आणि

(२) इतर रेजिन जोडणे: पीपीमध्ये कमी प्रमाणात एलडीपीई किंवा एचडीपीईचे मिश्रण करणे प्रक्रियेदरम्यान त्याचे क्रिस्टलीकरण व्यत्यय आणू शकते. पीएस, एबीएस, पीएमएमए किंवा पीसी सारख्या नॉन-क्रिस्टलिन रेजिन देखील जोडल्या जाऊ शकतात.

E. इलास्टोमर्सला जोडणे:

पो, ईपीडीएम आणि एसबीएस सारख्या इलास्टोमर्स जोडले जाऊ शकतात. जेव्हा इलास्टोमर सामग्री 5%च्या खाली असते, तेव्हा पीपी संकोचन कमी करण्यावर त्यांचा प्रभाव समान असतो. 5% पेक्षा जास्त सामग्री, प्रभावीपणा प्रकारानुसार भिन्न आहे, संकोचन कमी करण्याच्या ऑर्डरसह: पीओई> ईपीडीएम> एसबीएस (पीपीवरील त्यांच्या कठोर परिणामाशी सुसंगत). पीपीमध्ये अजैविक फिलर आणि इलास्टोमर्स एकत्र केल्याने अधिक संकोचन कमी होते.

5. केमिकल ग्राफ्टिंग सुधारणे:

पीपीचे कलम सुधारणेमुळे त्याचे स्फटिकासारखेपणा कमी होऊ शकतो, ज्यामुळे कमी संकोचन दर प्राप्त होतो.